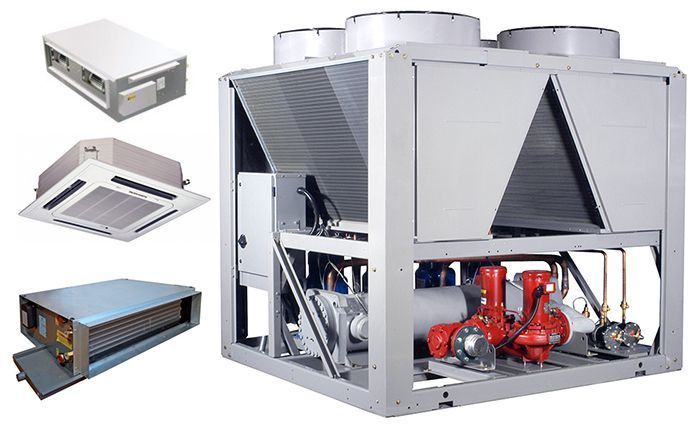

Чиллер – это холодильный агрегат, применяемый для охлаждения и нагревания жидких теплоносителей в центральной системе кондиционирования, в качестве которых могут выступать приточные установки или фанкойлы. Широкий диапазон мощности дает возможность использовать чиллеры в помещениях различных размеров: от квартир и частных домов до офисов и гипермаркетов.

Чиллер – это холодильный агрегат, применяемый для охлаждения и нагревания жидких теплоносителей в центральной системе кондиционирования, в качестве которых могут выступать приточные установки или фанкойлы. Широкий диапазон мощности дает возможность использовать чиллеры в помещениях различных размеров: от квартир и частных домов до офисов и гипермаркетов. 🔥

На нашем сайте Вы можете узнать стоимость и заказать следующие услуги:

🔘 Online заказ ⇨ ОБСЛУЖИВАНИЕ ЧИЛЛЕРА

🔘 Online заказ ⇨ ОБСЛУЖИВАНИЕ ФАНКОЙЛОВ

📩 service@sksvent.ru

📲 +7(495)196-25-26

Система чиллер-фанкойл — централизованная, многозональная система кондиционирования воздуха, в которой теплоносителем между центральной охлаждающей машиной (чиллером) и локальными теплообменниками (узлами охлаждения воздуха, фанкойлами) служит охлаждённая жидкость, циркулирующая под относительно низким давлением — обыкновенная вода (в тропическом климате) или водный раствор этиленгликоля (в умеренном и холодном климате). Кроме чиллера (чиллеров) и фанкойлов, в состав системы входит трубная разводка между ними, насосная станция (гидромодуль) и подсистема автоматического регулирования.

По сравнению со сплит-системами, в которых между холодильной машиной и локальными узлами циркулирует газовый хладагент, системы чиллер-фанкойл обладают преимуществами:

◎ Масштабируемость. количество фанкойлов (нагрузок) на центральную холодильную машину (чиллер) практически ограничено только её производительностью.

◎ Минимальный объём и площадь. Система кондиционирования крупного здания может содержать единственный чиллер, занимающий минимальный объём и площадь, сохраняется внешний вид фасада за счет отсутствия внешних блоков кондиционеров.

◎ Практически неограниченное расстояние между чиллером и фанкойлами. Длина трасс может достигать сотен метров, так как при высокой теплоёмкости жидкого теплоносителя удельные потери на погонный метр трассы намного ниже, чем в системах с газовым хладагентом.

◎ Стоимость разводки. Для связи чиллеров и фанкойлов используются обыкновенные водяные трубы, запорная арматура и т. п. Балансировка водяных труб, то есть выравнивание давления и скорости потока воды между отдельными фанкойлами, существенно проще и дешевле, нежели в газонаполненных системах.

◎ Безопасность. Потенциально летучие газы (газовый хладагент) сосредоточены в чиллере, устанавливаемом, как правило, на открытом воздухе (на крыше или непосредственно на земле). Аварии трубной разводки внутри здания ограничены риском залива, который может быть уменьшен автоматической запорной арматурой.

Наша компания "Спец Комфорт Сервис" производит техническое обслуживание систем чиллер-фанкойл. Цены на обслуживание данного оборудования зависят от мощности холодильной машины и типа.

ОБСЛУЖИВАНИЕ ЧИЛЛЕРА

РЕГЛАМЕНТ ОБСЛУЖИВАНИЯ ЧИЛЛЕРА

График проведения технического обслуживания чиллера

Период проведения:

Апрель (ТО-1); Май, Июнь, Июль, Август, Сентябрь (ТО-2); Октябрь (ТО-3)

ТО-1 (расконсервация чиллера)

➾ Общий осмотр и контроль состояния оборудования, расконсервация, проверка антикоррозийных покрытий, проверка состояния трубопроводов и запорной арматуры гликолевого и фреонового контуров, проверка состояния теплоизоляции, проверка плотности гликоля, заправка гликолевого контура.

➾ Проверка электрических (силовых и управляющих) соединений, очистка и протяжка контактов, проверка сопротивления изоляции моторов (насосов, вентиляторов, компрессора), состояние магнитных пускателей, реле, автоматов защиты.

➾ Проверка и тестирование гидромодуля, очистка фильтров, замена (при необходимости).

➾ Проверка состояния наружных поверхностей теплообменников, чистка ламелей пневматическим/гидравлическим способом (при необходимости использование моющих составов), проверка состояния моторов воздушных вентиляторов состояния наружных поверхностей теплообменников, чистка ламелей.

➾ Проверка герметичности трубопроводов и запорной арматуры фреонового контура, проверка давления, дозаправка (до 2-х кг) при необходимости.

➾ Проверка состояния масла (уровень, кислотность)

➾ Запуск, вывод на технологические параметры, регулировка и настройка рабочих параметров.

➾ Проверка режимов работы моторов (температура, рабочие токи, посторонние шумы, насосов, вентиляторов, компрессора).

➾ Проверка режимов работы подогревателей картеров компрессоров.

➾ Проверка работы терморегулирующих вентилей, соленоидных клапанов, датчиков температуры и давления, реле протока, датчиков аварийных состояний, анализ перегрева, запись результатов в журнал.

➾ Консультация технического персонала, выдача рекомендаций по правильной эксплуатации оборудования.

ТО-2 (ежемесячное техническое обслуживание чиллера)

➾ Общий осмотр и контроль состояния оборудования, проверка состояния теплоизоляции, антикоррозийных покрытий.

➾ Контроль электрических (силовых и управляющих) соединений, очистка и протяжка контактов, проверка сопротивления изоляции моторов (насосов, вентиляторов, компрессора), состояние магнитных пускателей, реле, автоматов защиты.

➾ Контроль состояния гидромодуля, очистка фильтров.

➾ Контроль состояния наружных поверхностей теплообменников, чистка ламелей пневматическим/гидравлическим способом (при необходимости использование моющих составов), контроль состояния моторов воздушных вентиляторов.

➾ Контроль фреонового контура, проверка давления и количества холодильного агента.

➾ Контроль состояния масла (уровень, тест на кислотность – проводится в июле).

➾ Контроль режимов работы моторов (температура, рабочие токи, посторонние шумы, насосов, вентиляторов, компрессора).

➾ Контроль режимов работы подогревателей картеров компрессоров.

➾ Контроль регулировка и настройка технологических параметров.

➾ Контроль работы терморегулирующих вентилей, соленоидных клапанов, датчиков температуры и давления, реле протока, датчиков аварийных состояний, перегрева, запись результатов в журнал.

➾ Консультация технического персонала, выдача рекомендаций по правильной эксплуатации оборудования.

ТО-3 (консервация чиллера)

➾ Общий осмотр и контроль состояния оборудования, проверка состояния теплоизоляции, антикоррозийных покрытий.

➾ Контроль состояния электрических соединений, проверка сопротивления изоляции моторов (насосов, вентиляторов, компрессора), состояние магнитных пускателей, реле, автоматов защиты.

➾ Контроль состояния гидромодуля, состояния наружных поверхностей теплообменников, контроль фреонового контура, проверка давления и количества холодильного агента.

➾ Контроль состояния масла (уровень, тест на кислотность).

➾ Контроль режимов работы моторов (температура, рабочие токи, посторонние шумы, насосов, вентиляторов, компрессора).

➾ Контроль работы терморегулирующих вентилей, соленоидных клапанов, датчиков температуры и давления, реле протока, датчиков аварийных состояний, перегрева, запись результатов в журнал.

➾ Слив гликолевого контура, продувка, консервация оборудования.

При обслуживании чиллеров выполняются следующие работы:

1. Проверка контроллера на наличие аварий, их анализ и снятие.

2. Чистка конденсатора.

3. Проверка контура хладагента (поиск утечек, замер давлений и температур).

4. Проверка водяного контура (поиск утечек, замер давлений и температур)

5. Проверка правильности измерений системой автоматики чиллера (сравнение показаний контроллера с измерениями, произведенными вручную).

6. Проверка уровня масла (и его замена при необходимости).

7. Оценка уровня шума, в том числе в моменты запуска/останова компрессора.

8. Подтяжка эл. соединений.

9. Измерение электрических характеристик вентиляторов и компрессоров чиллера: силы тока, напряжения, мощности по каждой из фаз.

10. Проверка (измерение сопротивления) электроизоляции и заземления.

11. Проверка теплоизоляции труб.