В данном разделе мы подробно описываем методы сбора хладагента из систем кондиционирования и систем охлаждения торговых и автомобильных холодильных установок. Особое внимание уделяется установкам сбора и назначению компонентов при удалении фреона.

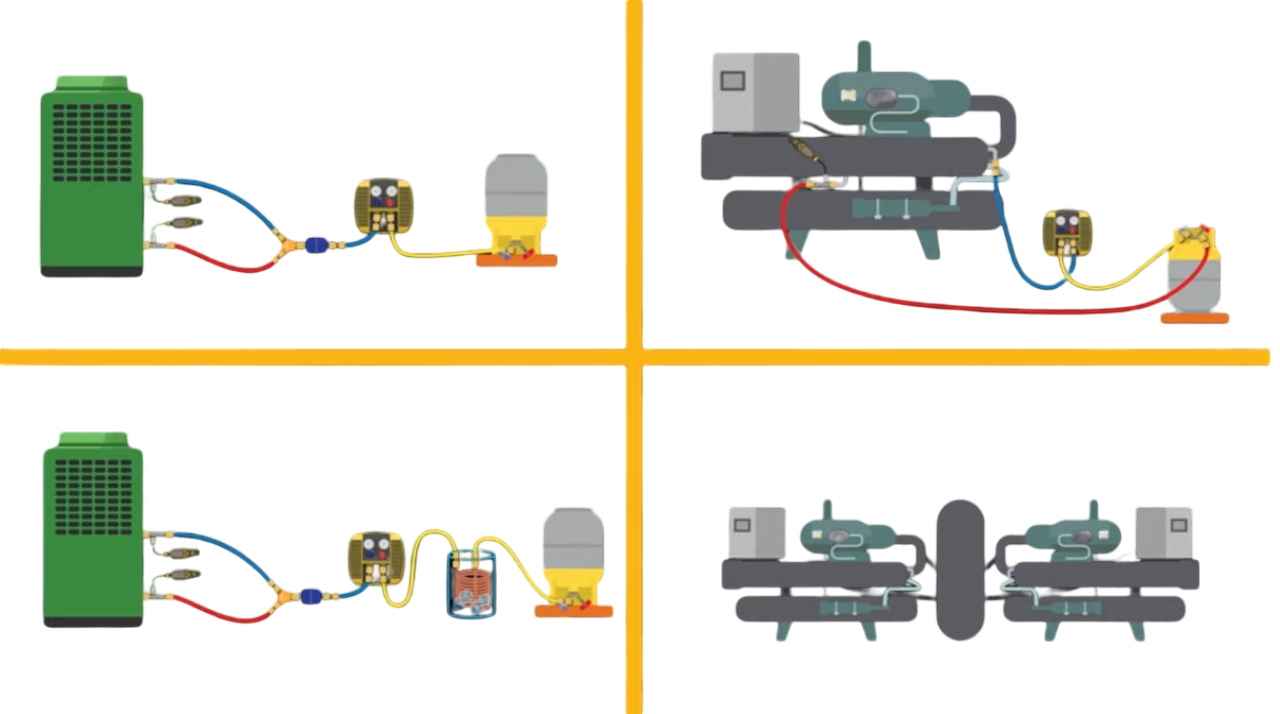

В настоящий момент существует всего три способа сбора фреона из холодильного контура:

1. Сбор пара – самый распространённый способ: сбор фреона из бытовых сплит-систем, малых систем охлаждения и кондиционирования воздуха.

2. Двухтактный метод – используется в тех случаях, когда количество хладагента в системе превышает 4.5кг;

3. Сбор жидкого хладагента.

www.sksvent.ru

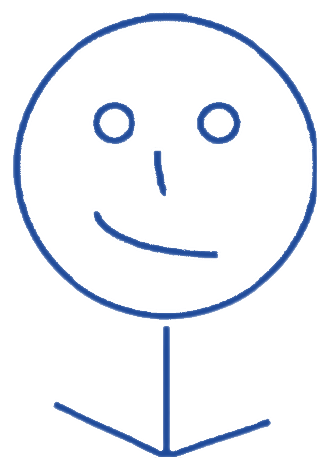

ЭВАКУАЦИЯ ФРЕОНА МОСКВА ОБЛАСТЬ

СБОР ФРЕОНА УТИЛИЗАЦИЯ

Эвакуация фреона цена — 1 кг / 1000 рублей.

Предоставляем скидку в зависимости от конечного объёма скаченного фреона.

Собранные хладагенты можно повторно использовать, что позволяет сэкономите на покупке нового фреона.

Заказать эвакуацию фреона можно по телефону:

📲 +7(495)196-25-26

📧 service@sksvent.ru

♻️

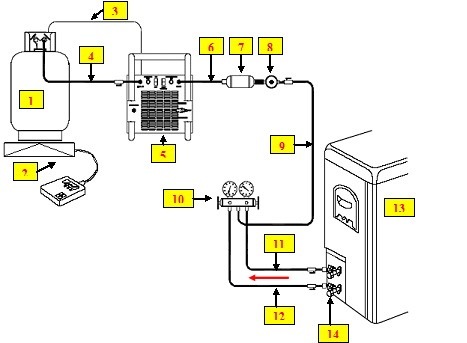

ЧТО ПОНАДОБИТСЯ ДЛЯ СБОРА ФРЕОНА

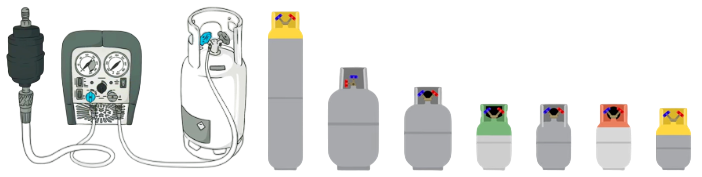

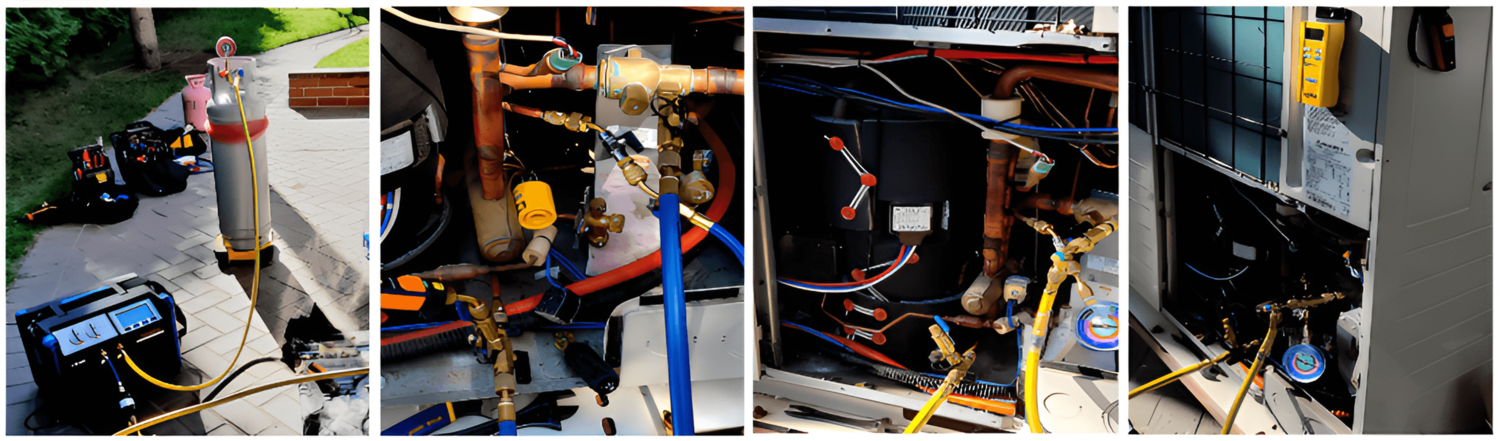

1. Станция эвакуации фреона (с маслоотделителем или без.)

Станция эвакуации фреона с маслоотделителем предназначена для откачки / рекуперации хладагента из холодильной системы или системы кондиционирования воздуха одновременно осуществляет раздельный сбор фреона и холодильного масла. Станции оснащены безмасляным компрессором, а также системой автоматического выключения при превышении предельно допустимого давления хладагента в системе. Станции эвакуации фреона отличаются долговечностью, надежностью!

2. Соединительные шланги.

Как и вакуумные насосы, работа установок по извлечению будет наиболее эффективна, если соединительные шланги будут как можно короче (90 -120 см.) и больше диаметром. Диаметр шланга должен составлять не менее 3/8 дюйма, предпочтительнее 1/2 дюйма. Однако невозможность подвода регенерационной установки ка можно ближе к холодильной системе, не может быть оправданием для того, чтобы исключить использование установки. И если придется воспользоваться длинными шлангами или шлангами 1/4, то в общей сложности, на процесс эвакуации фреона потребуется на много больше времени.

Шанги: 3/8, 1/2, 1/4.

3. Баллон для сбора фреона.

На рисунке ниже показаны баллоны для эвакуации фреона с двумя кранами (Y образным клапанам), используемые для извлечения, хранения и заправки хладагентов. В некоторых модификациях баллона имеется специальное приспособление (2), предотвращающий перезаполнение баллона хладогентом.

Многоразовые баллоны для сбора фреона.

Датчик для прекращения сбора хладагента (2) при заполнении баллона на 80%.

Датчики остановки перекачки хладагента, как правило, настраиваются на 80% заполнения баллона. Первоначально они предназначались для обеспечения безопасности процесса сбора. В современных установках происходит непосредственно отключение от сети питания, при этом поток хладагента не перекрывается и существует вероятность переполнения баллона. То есть датчики, настроенные на показатель «80%» от объема баллона для сбора хладагента, не всегда позволяют предотвратить переполнение. Все монтажники, использующие «датчик 80%» должны быть извещены об ответственности и возможных рисках, связанных с их использованием.

4. Весы для фреона электронные.

Электронные весы предназначены для точного измерения массы при эвакуации или заправке фреоном холодильных систем и кондиционеров. Некоторые модели снабжены системой отсечки хладагента, которая позволяет в автоматическом режиме заправить заданную массу фреона.

5. Манометрический коллектор.

💥

БЫСТРАЯ ЭВАКУАЦИЯ ФРЕОНА

Для быстрой эвакуации фреона вам понадобится:

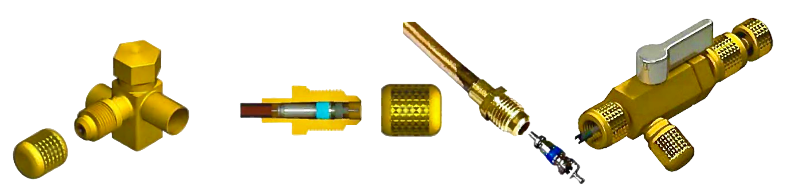

Инструмент для снятия ниппеля под давлением с сервисного порта (1-2 шт.) ¼, ½, тройник 3/8-1/4 или тройник ¼-¼.

⚠️ Всегда извлекайте ниппель с сервисного порта для быстрой эвакуации фреона.

Шланги подключаются на прямую к инструменту для снятия ниппеля и соединяются с тройником перед фильтром станции эвакуации фреона.

🗯 В данном способе вам не понадобится манометрический коллектор.

ЭВАКУАЦИЯ ФРЕОНА

♻️ СБОР ФРЕОНА ♻️

👉 от 11 000 ₽

Телефон: +7 (991) 300-16-15 | E-mail: service@sksvent.ru

___________________________________________________________

🔴

ДРУГИЕ СПОСОБЫ ЭВАКУАЦИИ ФРЕОНА

♻️

СБОР ХЛАДАГЕНТА В ГАЗООБРАЗНОМ И/ИЛИ ЖИДКОМ СОСТОЯНИИ

Важно!

За заполнением баллона для сбора необходимо следить при помощи весов или поплавкового реле!!!

🗯 Замечания по сбору фреона в жидком состоянии:

◼ В установках сбора фреона как правило - используются без масляные компрессоры и регулирующие клапаны, которые рассчитаны на постоянное давление. Представленный метод сбора является наиболее предпочтительным для большинства систем охлаждения и кондиционирования.

◼ Не секрет, жидкость является практически несжимаемым веществом. Установки сбора фреона имеют специальное устройство для испарения хладагента, а без масляные компрессоры могут работать с жидкостью, только если она проходит через клапан с постоянным напором (CPR) или терморегулирующий вентиль для жидкого хладагента (TEV).

◼ Если установка сбора хладагента не предназначена для сбора жидкости, то использовать методику сбора хладагента в жидком состоянии строго запрещается.

◼ Сбор фреона в жидком состоянии аналогичен сбору хладагента в парообразном состоянии. Различие заключается в том, что необходимо подключать установку к напорной стороне системы.

Вывод:

Метод сбора жидкого хладагента идеально подходит для сбора и перекачки хладагента в больших количествах.

♻️

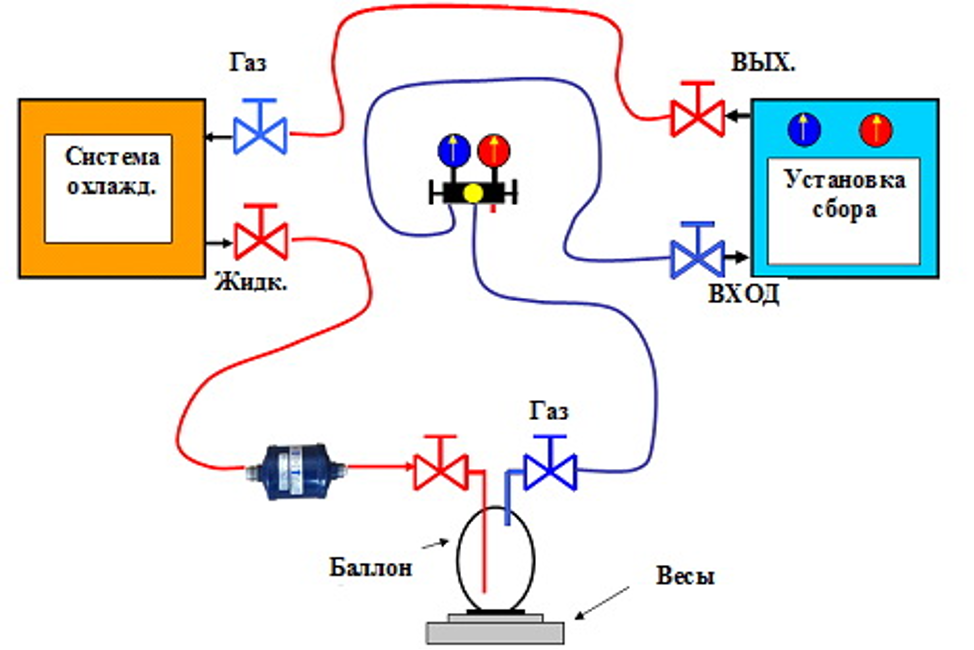

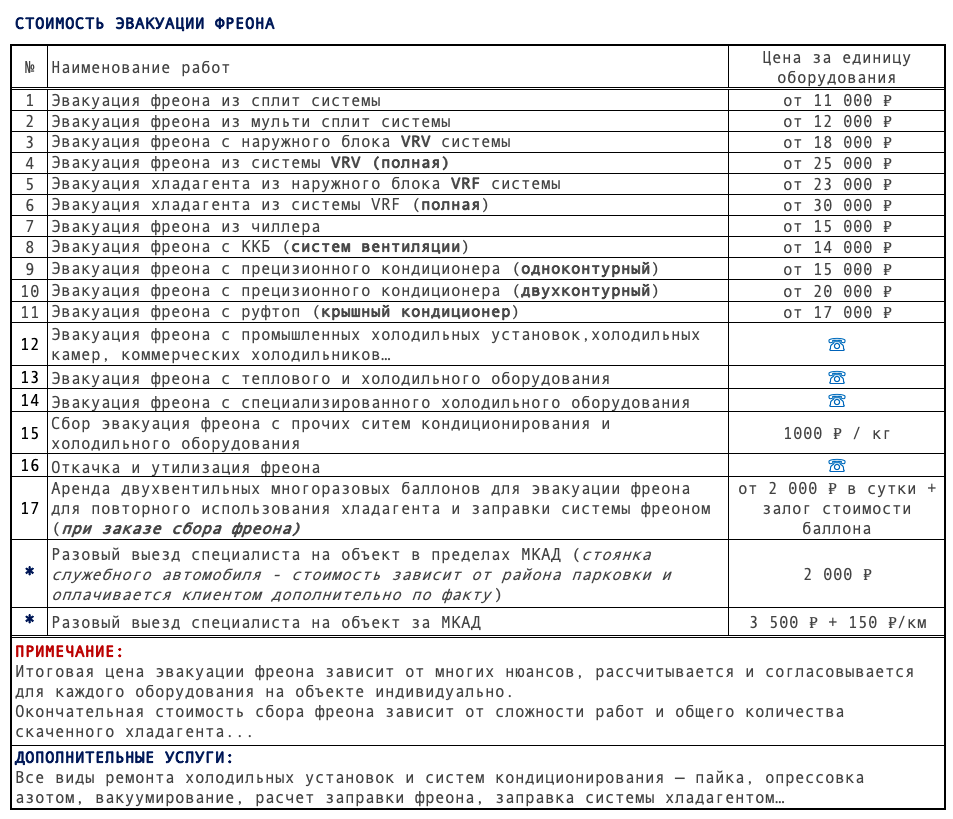

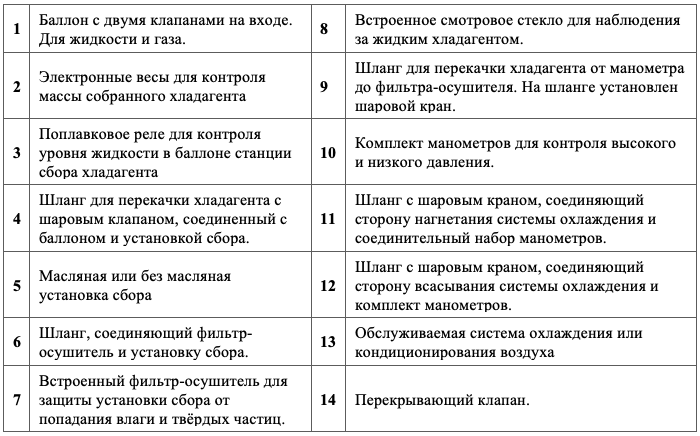

ПРИНЦИП СБОРА ФРЕОНА В ЖИДКОМ И ГАЗООБРАЗНОМ СОСТОЯНИИ

1. Подключите манометрический коллектор к стороне нагнетания и стороне всасывания системы охлаждения или кондиционирования воздуха.

2. Подключите центральный штуцер манометрического коллектора к фильтру-осушителю, а выход фильтра-осушителя – к входу установки сбора хладагента.

3. Подсоедините выход установки сбора фреона к жидкостному клапану на баллоне для хранения хладагента.

4. Поместите баллон на весы.

Внимание!

Баллон должен быть предназначен только для данной марки хладагента (информация о совместимости баллона представлена на этикетке, наклеенной на баллон!)

5. Подключите соединительный кабель ЗОП (при наличии) к отверстию на установке сбора.

6. Включите установку сбора в сеть.

7. Откройте впускной и выпускной клапаны установки сбора хладагента.

8. Подготовка к сбору фреона:

● откалибруйте манометры, чтобы все показания обнулились.

● затем продуйте сервисные шланги, чтобы удалить воздух и влагу, и только после этого можно приступать к вакуумированию баллона для сбора фреона до нужного уровня давления (250-500 µm), в зависимости от типа хладагента.

9. Включите установку сбора фреона при помощи выключателя.

10. Отследить появление потока жидкого хладагента через смотровое стекло, при наличии.

11. Внимательно следить за изменением массы баллона для сбора (правило: не превышать 80% от объёма баллона для сбора хладагента.)

12. После сбора жидкости следует медленно открыть отверстие для перекачки пара на манометрическом коллекторе. При этом оба клапана будут оставаться открытыми.

13. Оставите установку сбора хладагента работать до достижения нужного уровня хладагента в баллоне.

14. Выключите установку сбора фреона.

15. Закрыть клапаны на баллоне для сбора хладагента.

16. Запишите данные о собранном хладагенте и количестве хладагента в баллоне.

17. Выключите установку сбора фреона от сети питания.

18. Закройте все вентили и отсоедините шланги.

♻️

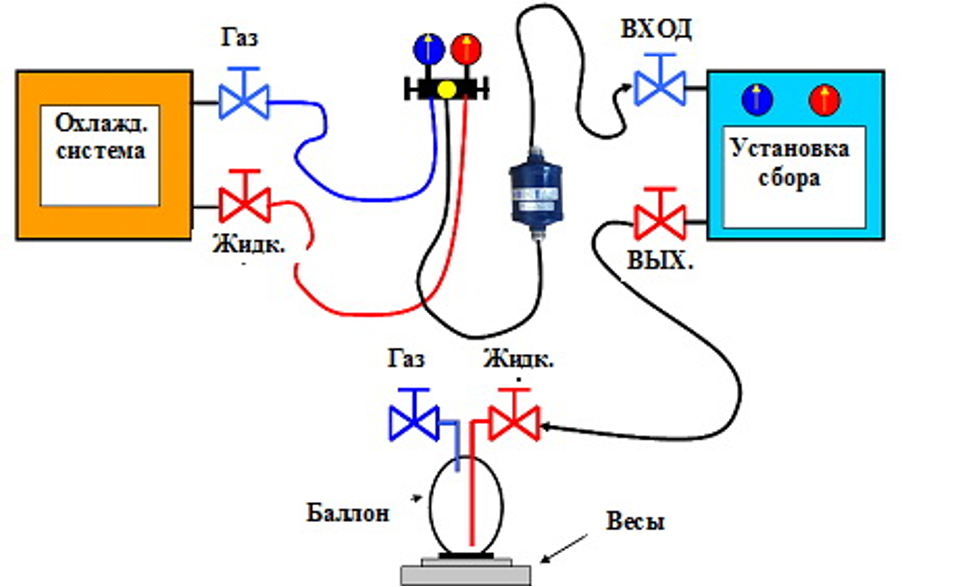

СБОР ФРЕОНА В ЖИДКООБРАЗНОМ СОСТОЯНИИ С ПРИМЕНЕНИЕМ «ДВУХТАКТНОГО» МЕТОДА

🗨 Применение двухтактного метода не рекомендуется, если система кондиционирования или охлаждения воздуха имеет следующие характеристики:

- В холодильном контуре находится менее 4,5 кг хладагента;

- Холодильная система представляет собой тепловой насос или систему с реверсивным вентилем;

- Невозможность поддержания непрерывного столба жидкости;

- Отсутствие аккумулятора в холодильной системе.

Схема, применяемая при использовании методики двухтактного сбора фреона:

1. Подсоедините центральный штуцер манометрического коллектора к отверстию для газа на баллоне для сбора хладагента.

2. Подсоедините шланг низкого давления от манометрического коллектора на вход установки сбора фреона.

3. Подсоедините выход установки сбора хладагента к стороне всасывания системы охлаждения.

4. Подсоедините сторону нагнетания системы охлаждения к фильтру-осушителю, а фильтр-осушитель – к штуцеру для жидкости на баллоне для сбора хладагента.

5. Поместите баллон на весы.

Внимание!

Баллон должен быть предназначен только для данной марки хладагента (информация о совместимости баллона представлена на этикетке, наклеенной на баллон!

6. Подключите соединительный кабель ЗОП (при наличии) к отверстию на установке сбора хладагента.

7. Включите установку сбора фреона в сеть.

8. Откройте вентили на баллоне жидкости и вентиль для газа.

9. Откройте клапан на манометре низкого давления.

10. Откройте впускной и выпускной клапаны установки сбора фреона.

11. Откройте сторону всасывания и сторону нагнетания системы охлаждения.

12. Откалибруйте все показания на нуль.

13. Включите установку сбора хладагента при помощи выключателя.

14. Проследите за появлением потока хладагента через смотровое стекло.

15. Внимательно следить за изменением массы баллона для сбора (правило: не превышать 80% от объёма баллона для сбора хладагента.)

16. После сбора жидкости следует медленно открыть отверстие для перекачки пара на манометрическом коллекторе. При этом оба клапана будут оставаться открытыми.

17. Закрыть клапаны на баллоне для сбора хладагента.

18. Запишите данные о собранном хладагенте и количестве хладагента в баллоне.

19. Закройте все вентили и отсоедините шланги.

20. После этого можно приступить к сбору остатков газообразного хладагента из системы при помощи стандартной процедуры.

♻️

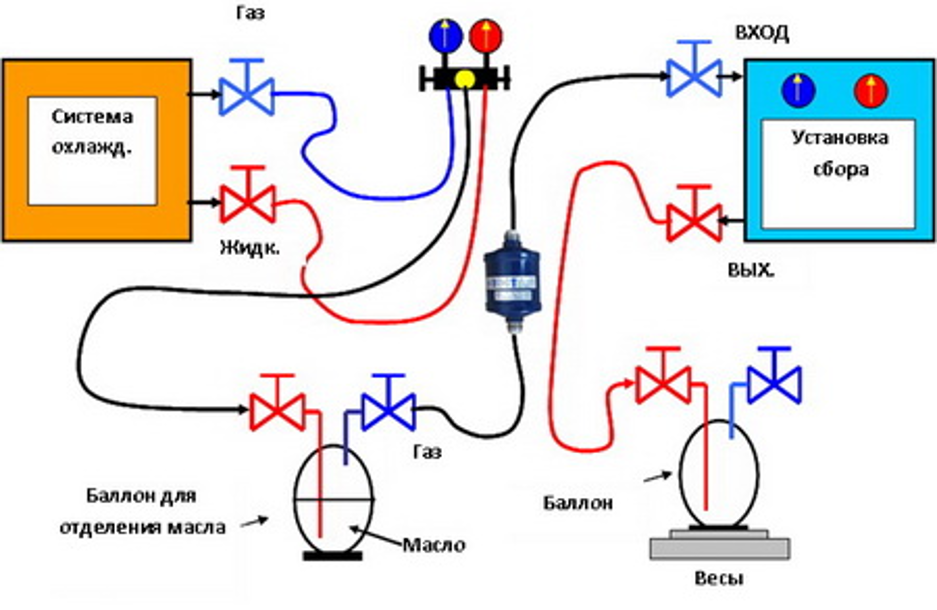

МЕТОД СБОРА ЖИДКОСТИ И МАСЛА С ИСПОЛЬЗОВАНИЕМ ДОПОЛНИТЕЛЬНОГО БАЛЛОНА

Если в установке сбора хладагента отсутствует встроенный насос для перекачки жидкости (установки, подключаемые непосредственно к системе), то в этом случае жидкость может быть удалена с использованием дополнительного баллона для сбора хладагента.

Схема сбора также позволяет отделять масло от хладагента.

Важно!

❗ Компрессор установки для сбора фреона должен быть защищён от попадания жидкого хладагента внутрь.

❗ Функционирование станций сбора хладагента будет оптимально, когда напряжение в сети совпадает с паспортными данными, прилагаемыми к станции.

❗ Желательно: включить станцию сбора непосредственно в сеть, минуя нагруженные другими приборами удлинители. Сечение удлинительных проводов должно быть как минимум 2.5 мм, а длина не должна превышать 5 метров.

❗ Длина соединительных шлангов должна быть сведена к минимуму (не более 1,2 метра) и их внутренний диаметр не должен быть слишком малым (желательно 3/8 дюйма.)

❗Следует использовать промышленный фен для выпаривания хладагента, из в труднодоступных мест.

❗Необходимо тщательно очистить баллон и оборудование станции сбора хладагента перед началом работы.

♻️

СБОР ХЛАДАГЕНТА ИЗ МОБИЛЬНЫХ СИСТЕМ КОНДИЦИОНИРОВАНИЯ

Мобильные системы кондиционирования воздуха, как правило оборудуются сервисными клапанами со стороны всасывания и нагнетания компрессора. Количество хладагента в таких системах невелико, поэтому в таких установках требуется только перекачка пара. Обслуживание системы кондиционирования воздуха в автоматическом и/или ручном режиме выполняется следующим образом:

1. Оценка параметров холодильной системы;

2. Сбор хладагента;

3. Переработка хладагента;

4. Проверка герметичности системы холодильной системы;

5. Промывка/продувка системы холодильной системы;

6. Заправка переработанного или нового хладагента в систему кондиционирования;

7. Повторная маркировка системы кондиционирования.

8. Ремонт системы холодильной системы.

♻️

СБОР ФРЕОНА С СИСТЕМЫ КОНДИЦИОНИРОВАНИЯ

Перекачка жидкого хладагента.

На установках систем кондиционирования воздуха, как правило, имеются запорные краны, устанавливаемые на трубопроводах с хладагентами в наружном блоке.

При сборе фреона необходимо использовать метод сбора жидкости, поскольку количество хладагента в системе может быть достаточно большим. При сервисном обслуживании или ремонте систем кондиционирования воздуха используется двухтактный метод сбора хладагента.

♻️

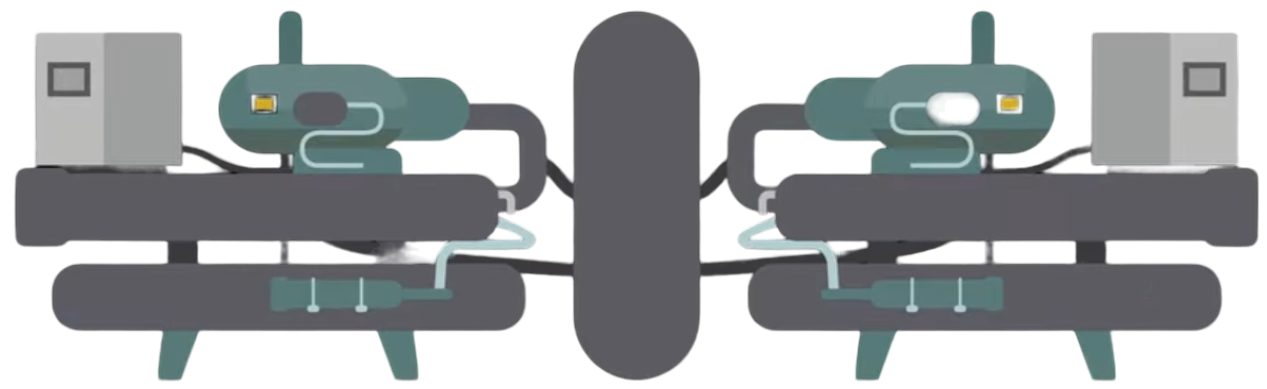

СБОР ФРЕОНА ИЗ СИСТЕМ ПРОМЫШЛЕННОГО ОХЛАЖДЕНИЯ

Эвакуация жидкого хладагента.

Для сбора хладагента из промышленных систем холода используется двухтактный метод, за исключением случаев, описанных выше.

Постоянный магнит - используется для проверки соленоидных вентилей, и их принудительного открытия.

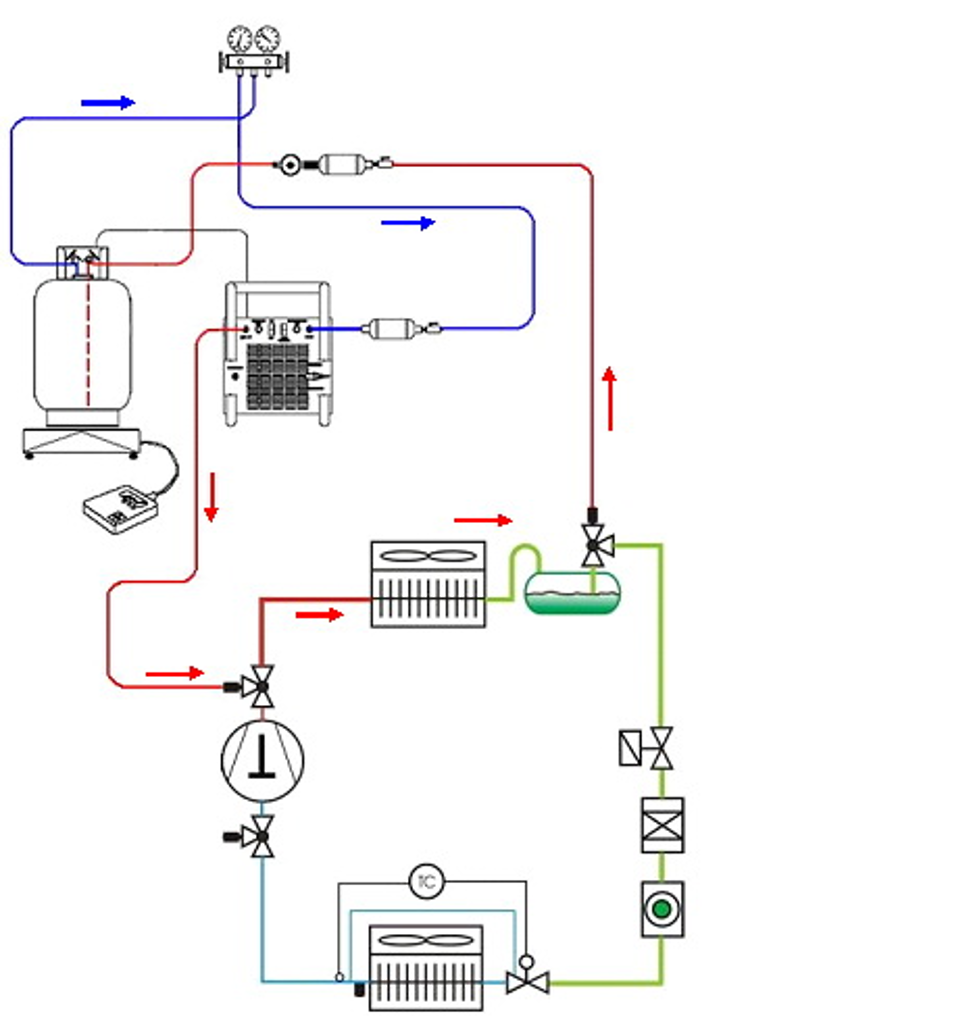

При условии, что компрессор исправен:

1. Запустить систему охлаждения с перекрытым запорным клапаном на приемной емкости; продолжать откачивание до тех пор, пока хладагент системы не будет полностью перемещен в конденсатор и приемную емкость (срабатывание реле низкого давления).

2. Отключить систему! Перекройте запорный вентиль со стороны нагнетания компрессора. Откройте патрубок для создания потока жидкого хладагента под действием установки сбора хладагента.

3. Теперь жидкий хладагент поступает от линии нагнетания компрессора в конденсатор, проходит через приемную емкость, а затем поступает в баллон для сбора фреона. Установка сбора хладагента поддерживает давление в баллоне на более низком уровне, чем в секции приемной емкости и конденсатора, что позволит поддерживать постоянный поток жидкого фреона.

4. Когда через смотровое стекло перестает наблюдаться поток жидкого фреона - означает, что в системе не осталось жидкого хладагента.

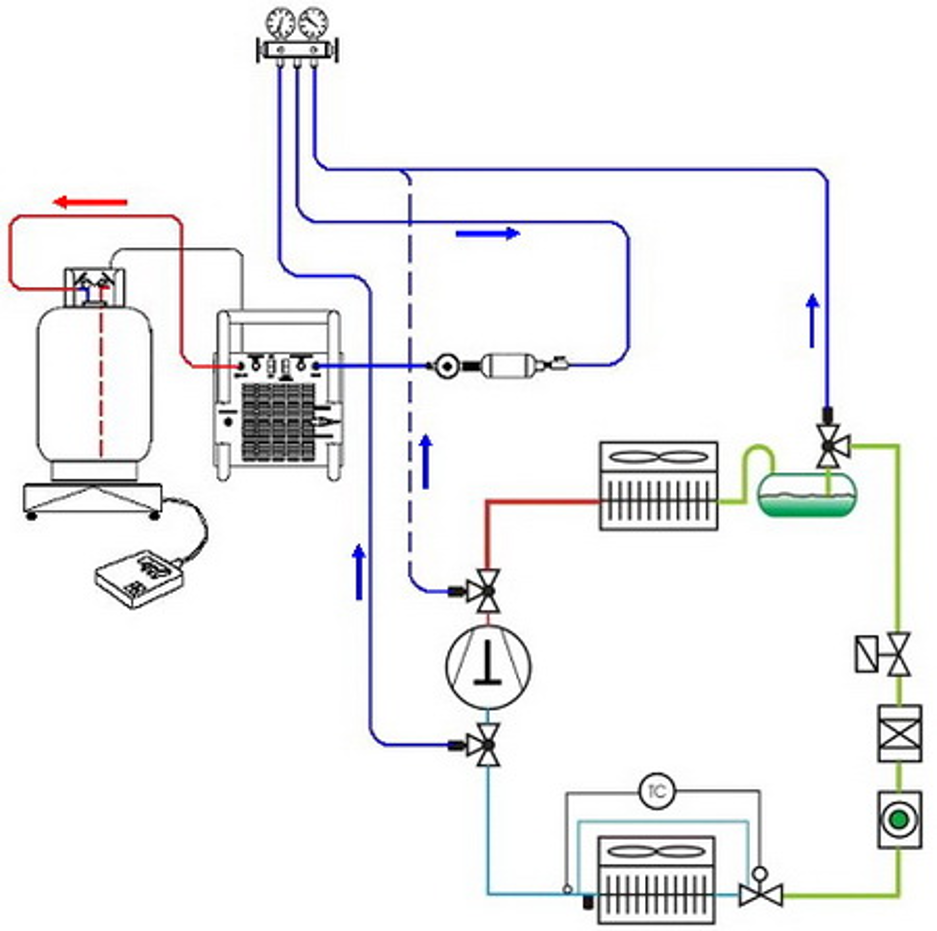

Если компрессор неисправен:

1. Отключите систему. Все запорные вентили системы должны быть открыты. Все электромагнитные клапаны должны быть открыты, при помощи постоянного магнита. При отсутствии постоянного магнита - необходимо вручную подать питание на катушки электромагнитных клапанов. Лучше и удобнее управлять работой электромагнитных клапанов, как показано на схеме ниже.

2. Откройте вентиль манометрического коллектора для создания потока жидкого хладагента под действием установки сбора. Следите за перекачиванием хладагента, одновременно следя за уровнем через смотровое стекло.

3. Теперь жидкий хладагент течет от выходного штуцера установки сбора фреона в линию нагнетания компрессора, далее — в систему и в баллон для сбора хладагента. Установка сбора фреона поддерживает давление в баллоне на более низком уровне, чем в секции приемной емкости и конденсатора, что позволит поддерживать непрерывный поток жидкого хладагента.

4. Если через смотровое стекло перестает наблюдаться поток жидкого фреона, это означает, что в системе не осталось жидкого хладагента.

Перекачка пара.

После завершения перекачивания жидкого хладагента подсоедините шланги к стороне нагнетания и всасывания (при помощи патрубков). Сторона нагнетания / выход установки сбора подсоединяется к отверстию для газа на баллоне для сбора фреона. Подсоединение к стороне нагнетания системы можно выполнить либо на приемной емкости для жидкости, либо на компрессоре.

Следует проследить, чтобы все сервисные/запорные вентили были открыты, чтобы предотвратить «блокировку» хладагента.

♻️

ИЗВЛЕЧЕНИЕ ХЛАДАГЕНТА ИЗ СИСТЕМЫ ОХЛАЖДЕНИЯ ДОМАШНЕГО БЫТОВОГО ХОЛОДИЛЬНИКА

Можно произвести извлечение хладагента из герметически закрытой холодильной системы, которая не оснащена рабочими вентилям (клапанами). Для этого в соответствии с инструкциями производителя к системе следует подсоединить линейный кран (игольчатый кран). В данном случае установка по извлечению хладагента используется для его откачки через игольчатый кран аналогично действиям, предписанным для работы с крупногабаритными системами. Не рекомендуется оставлять надолго игольчатые краны на месте подсоединения. Если они установлены на технологической трубке, то после завершения процесса извлечения краны должны быть отсоединены. На рисунке 1 показана установка по извлечению хладагента, которая соединена с холодильником посредством линейного игольчатого крана. В связи с малым количеством хладагента, имеющегося в системе, производится извлечение только парообразного хладагента. Рекомендуется установка игольчатых кранов, как со стороны высокого давления, так и со стороны низкого давления.

Рис.1. Извлечение хладагента из бытового холодильника

♻️

РЕГЕНЕРАЦИЯ ХЛАДАГЕНТА ИЗ СИСТЕМЫ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА

Извлечение жидкого хладагента.

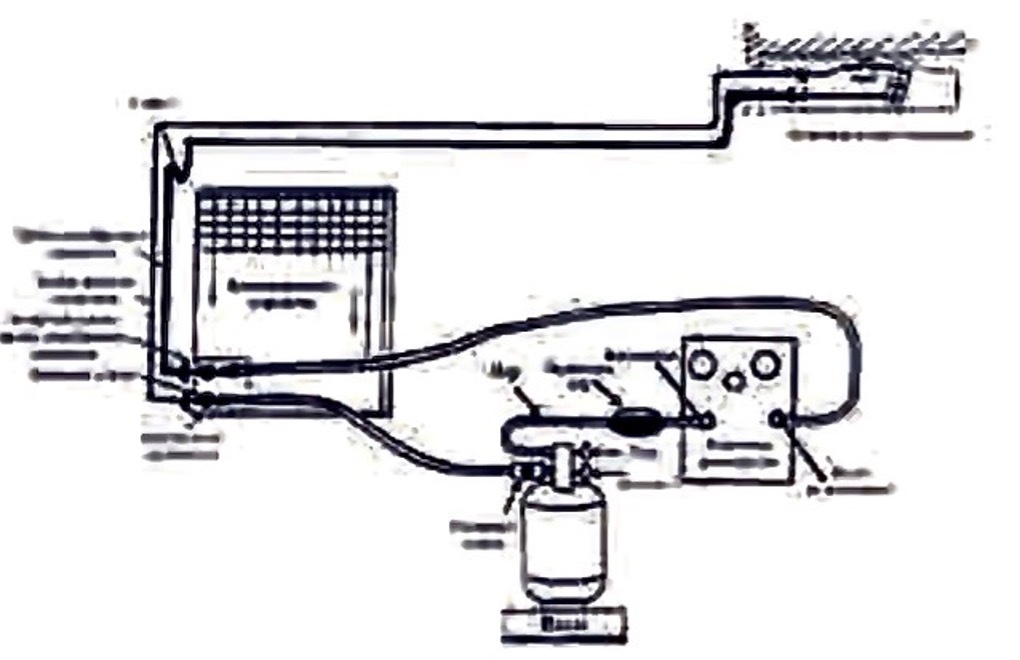

На рисунке 2 показано типовая установка для кондиционирования воздуха. Такие виды установок обычно имеют запорные вентили, встроенные на трубках. Во время извлечения хладагента из такой системы, сначала из системы должна быть извлечена жидкая фаза, поскольку количество хладагента может быть довольно большое. На данном рисунке мы описываем метод «тяни-толкай» (поступательно- возвратный метод). Всасывающая трубка кондиционера шлангом подсоединяется к линии нагнетания установки по извлечению. Паровой вентиль цилиндра для извлечённых хладагентов подсоединяется к всасывающей стороне установки по извлечению, а жидкостная линия кондиционера подсоединяется к жидкостному вентилю цилиндра для извлечённых хладагентов. Если бы на приемном резервуаре были специально предусмотрены вентили (краны) (на стороне высокого давления), нагнетательная сторона установки по извлечению могла бы крепиться там же. Таким образом, жидкий хладагент вытекает со стороны жидкостной линии системы кондиционирования воздуха и поступает в цилиндр. Установка по извлечению будет способствовать поддержанию давления в баллоне ниже, чем в системе кондиционирования воздуха и будет поддерживать жидкий поток.

Рис. 2. Извлечение хладагента из бытового холодильника

Извлечение парообразного хладагента.

Когда заканчивается процесс откачки жидкости, в системе остается некоторое количество парообразного хладагента. Чтобы перекачать в цилиндр для извлечённых хладагентов весь хладагент, подсоедините всасывающий шланг от установки извлечения к всасывающей линии установки кондиционирования воздуха. Затем подсоедините шлангом линию нагнетания установки по извлечению к паровому вентилю на цилиндре для извлечённых хладагентов. Запустите установку по извлечению и не отключайте ее пока вакуумметр не покажет отметку 0,6 атмосфер или ниже. Таким образом, завершается процесс извлечения хладагента.

📢

🛎️ КУПИМ ВЫШЕДШИЕ ИЗ СТРОЯ ПОВРЕЖДЕННЫЕ Б/У СТАНЦИИ ЭВАКУАЦИИ ФРЕОНА 🛎️

VALUE VRR12L ®️ VALUE VRR24L

♻️

ИЗВЛЕЧЕНИЕ ХЛАДАГЕНТА ИЗ ТОРГОВЫХ ХОЛОДИЛЬНЫХ КАМЕР

Извлечение жидкого хладагента.

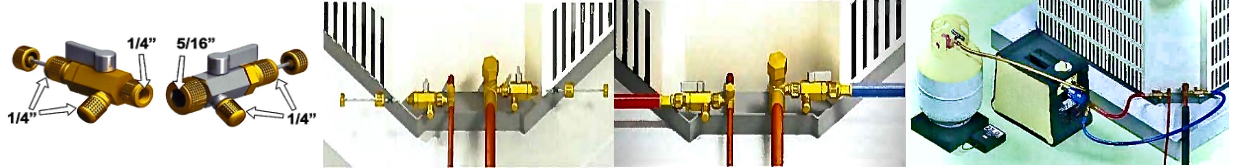

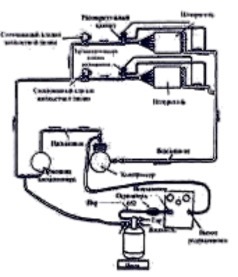

Установка по извлечению подсоединяется шлангом к запорному вентилю с выходным штуцером системы, расположенном на конденсаторе/ресивере. Для контроля потока жидкости устанавливается смотровое стекло на шланге перед цилиндром. Со стороны всасывания установки по извлечению нужно подсоединить шланг к паровому вентилю цилиндра для извлечённых хладагентов (используется фильтр- осушитель). Нагнетательная сторона установки по извлечению подводится к запорному вентилю стороны высокого давления компрессора на стороне высокого давления холодильной установки. Все системные запорные вентили должны быть приведены в открытое положение, включая и соленоидные вентили (клапаны). Далее установка по извлечению запускается в работу и обеспечивается наблюдение за смотровым стеклом. Когда через смотровое стекло уже не будет наблюдаться протекание жидкого хладагента, это означает, что в системе его больше не осталось. Схема извлечения жидкого хладагента из торговых холодильных установок показана на рисунке 3.

Рис. 3. Извлечение жидкого хладагента из торговых холодильных установок

Извлечение парообразного хладагента.

После завершения процесса откачки жидкости, подведите шланги со стороны всасывания установки по извлечению к стороне низкого и высокого давления компрессора. Для эффективности процесса извлечения подсоедините шланги, как со стороны высокого давления, так и со стороны низкого давления (используйте рабочий манометрический коллектор). Нагнетательную сторону установки по извлечению соедините с паровым вентилем баллона для извлечённых хладагентов. Во избежание «пробки» в трубопроводах, убедитесь в том, что все рабочие вентили (клапаны) и клапаны отключения, приведены в открытое положение. На рисунке 4 показан процесс откачки парообразного хладагента.

Рис. 4. Извлечение парообразного хладагента из торговых холодильных установок

Рис. 4. Извлечение парообразного хладагента из торговых холодильных установок

♻️

ИЗВЛЕЧЕНИЕ ХЛАДАГЕНТА ИЗ АВТОМОБИЛЬНЫХ СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА

Извлечение жидкого хладагента.

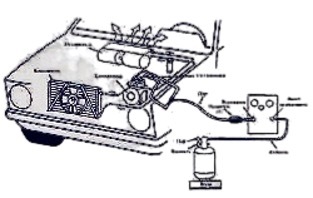

Автомобильные установки кондиционирования воздуха обычно оснащены рабочими вентилями на стороне высокого и низкого давления компрессора. Объем хладагента в такой системе довольно маленький и поэтому требуется совершить только процесс извлечения парообразного хладагента. Подсоедините шланг со стороны всасывания установки по извлечению к стороне низкого давления компрессора установки кондиционирования воздуха, подсоедините соедините шлангом сторону нагнетания установки по извлечению с паровым вентилем цилиндра для извлечённых хладагентов. Запустите установку по извлечению и дайте ей поработать в течение 3-5 минут. Подсоедините другой шланг со стороны высокого давления компрессора и завершите процесс извлечение. Не отключайте установку по извлечению до тех пор, пока манометр (датчик давления) не покажет 0,6 атмосфер (бар). На рисунке 5 приведен пример процесса извлечения парообразного хладагента из автомобильной системы кондиционирования воздуха.

Рис. 5. Извлечение парообразного хладагента из автомобильного кондиционера