ВАКУУМИРОВАНИЕ — ЭТО ДВУХЭТАПНЫЙ ПРОЦЕСС ДЕГАЗАЦИИ И ОБЕЗВОЖИВАНИЯ:

ВАКУУМИРОВАНИЕ ХОЛОДИЛЬНОГО КОНТУРА ПОСЛЕ МОНТАЖА ИЛИ РЕМОНТА ОБОРУДОВАНИЯ, КОГДА СИСТЕМА БЫЛА НЕ ГЕРМЕТИЧНА ИЛИ БЫЛА УТЕЧКА ХЛАДАГЕНТА.

1. Дегазация удаляет неконденсируемые вещества, которые вызывают повышенное давление напора и увеличивают эксплуатационные расходы. Там, где часто бывают высокие температуры, неконденсирующиеся вещества в сочетании с влагой также вызывают отказ масла, снижение производительности и повышенный износ компрессора, и потенциальный отказ. Потери, связанные с неправильной эвакуацией, могут быть очень высокими.

2. Вторая проблема - влажность. Влага тормозит масло POE в системах HFC (например, R410a), вызывая преждевременный выход из строя масла. Поскольку POE распадается на свои основные компоненты, он может засорить дозирующее устройство и загрязнить комплекты линий. Это может привести к необходимости полной замены системы. Влажный хладагент и минеральные масла образуют кислоты, которые могут вызвать отказ системы из-за омеднения и повреждения обмоток компрессора.

⛄ ВАКУУМИРОВАНИЕ СИСТЕМ КОНДИЦИОНИРОВАНИЯ И ХОЛОДОСНАБЖЕНИЯ ⛄

☎ +7(495)196-25-26;

📩 service@sksvent.ru

ВАКУУММЕТР ИСПОЛЬЗУЕТСЯ ДЛЯ ОПРЕДЕЛЕНИЯ УРОВНЯ АТМОСФЕРЫ (ДЕГАЗАЦИИ И ОБЕЗВОЖИВАНИЯ) В ХОЛОДИЛЬНОЙ СИСТЕМЕ

Быстрое и глубокое вакуумирование холодильного контура кондиционера или контура системы охлаждения просто сводится к правильным действиям, включая правильную установку и сборку, предотвращение попадания влаги во время прокладывания холодильного контура и, конечно же, правильные шланги и датчики для измерения уровня дегазации и обезвоживания. Когда влага (жидкость) попадает в систему или конденсируется, единственный способ ее удаления — это пар. Когда дело доходит до вакуумирования системы, таким образом можно удалить лишь небольшое количество влаги. «Непрактично удалять большое количества воды с помощью вакуумного насоса, поскольку кипящая вода производит большое количество водяного пара. Из одного литра воды получается 1,7 куб.м водяного пара, при температуре 21,1°C. Поэтому при монтаже - «держите трубопровод чистым, сухим и плотно закрытым».

📌 Трубки должны быть чистыми и сухими на протяжении всей установки, влажность, грязь и другие загрязнения могут нарушить работу системы и значительно увеличить время, необходимое для вакуумирования.

📌 Ниппели заправочных кранов (клапанов) следует снимать с помощью специального инструмента, рассчитанного на вакуум для установки и удаления ниппелей, чтобы обеспечить продувку системы азотом и возможность перекрытия системы запорными кранами, когда это возможно, во время установки трубопровода (трассы).

📌 Так же следует использовать трубогиб для минимизации количества фитингов и уменьшения внутренних ограничений. Фитинги требуют резки труб, очистки, удаления заусенцев, сборки, пайки, продувки азотом и проверки на герметичность. Лучше всего полностью исключить фитинги. Хороший трубогиб окупится в короткие сроки.

📌 На обрезанных участках трубы следует удалить заусенцы с помощью специального инструмента (ример). Внутренние заусенцы могут вызвать эрозию трубопровода, снижение скорости всасываемого газа и плохой возврат масла в компрессор. Даже несколько неправильно собранных фитингов могут снизить мощность холодильной установки.

📌 Азот следует продувать через трубопровод во время установки и во время пайки, чтобы избежать попадания загрязнений и влаги в трубопровод, а также во избежание образования оксидов меди во время пайки. Используйте откалиброванный расходомер, чтобы избежать избытка азота. Продувка системы азотом во время установки значительно сократит время вакуумирования.

📌 Установите фильтр-осушитель для удаления следов влаги. После вакуумирования небольшое количество влаги все же может остаться под компрессорным маслом или, в случае POE, смешаться с самим маслом. Фильтр-осушитель, оборудованный индикатором влажности, установленным непосредственно перед дозирующим устройством, эффективно удаляет следы влаги и помогает быстро выявить потенциальные проблемы с влажностью. Установка осушителя рядом с испарителем лучше защитит дозирующее устройство, обеспечит визуальное присутствие 100% жидкости и предотвратит преждевременную коррозию.

ОЧИСТКА

После установки (монтажа) трубопроводов и различных компонентов необходимо убедиться в наличии протока через всю систему путем продувки сухим газом, таким как сухой азот, с жидкостной линии на всасывающую сторону системы. При продувке азотом не только удаляются маленькие капли воды (если они есть), но и удаляется часть влаги из системы.

ИСПЫТАНИЕ ПОД ДАВЛЕНИЕМ СУХИМ ГАЗОМ (АЗОТОМ)

Испытание на постоянное давление используется для проверки герметичности с использованием сухого газа, например, сухого азота. Мы никогда не надеемся найти утечки в вакууме. (Хотя это действительно происходит.) Когда воздух просачивается внутрь, появляется влага, на удаление которой может уйти много времени, если количество слишком велико. Испытание давлением с температурной компенсацией, подобное тому, которое имеется в серии цифровых коллекторов «Testo», сделает процесс быстрым и эффективным. При установке бытовой холодильной системы тест на утечку можно выполнить примерно за 15 минут. При выполнении этого теста снова будет собрана дополнительная влага, которую не нужно будет удалять во время процесса вакуумирования. При выпуске этого газа высокого давления не сбрасывайте давление полностью до атмосферного. Понизьте его примерно до 0,5 bar, в данном случае атмосферный воздух не может попасть обратно в систему.

ПРОВЕРКА ВАКУУМНОГО НАСОСА (ПРОБНОЕ ТЕСТИРОВАНИЕ)

Присоедините микронный манометр такой как «Testo 552, 552i» непосредственно к вакуумному насосу через соединение 1/4 дюйма и убедитесь, что насос способен обеспечить уровень вакуума 100 микрон или меньше. Насос хорошего качества легко достигнет уровня вакуума 50 микрон или ниже. Заглушки вакуумного насоса печально известны утечками, поэтому не полагайтесь на них для изоляции штуцеров. Используйте специальный инструмент, чтобы изолировать насос и шланги, тем самым сводя к минимуму любую возможность проникновения газа через шланги. Помните, что резьбовые соединения даже самых лучших вакуумных шлангов могут подтекать, для этого их необходимо смазать специальными герметиками не посредственно перед работой. Если ваш насос не может достичь 100 микрон или меньше, попробуйте замените масло на более высококачественное масло с низким давлением паров. Часто требуется несколько замен масла для удаления значительного количества влаги из мокрого насоса. По сравнению с поломкой системы масло дешевле, меняйте его как можно часто. Если насос по-прежнему не создает глубокого вакуума, возможно, пришло время его заменить или отремонтировать.

ПРИМЕЧАНИЕ ПО ВЕНТИЛЮ ВЫПУСКА БАЛЛАСТНОГО ВОЗДУХА (ПРИ НАЛИЧИИ)

Воду можно удалить из системы только в виде пара. Если атмосфера, которую вы удаляете из холодильной системы, насыщена влагой, когда эта влага попадает в насос, она находится в форме пара, она находится в состоянии равновесия с воздухом в системе. Это состояние равновесия и подразумевается под термином «балласт». (что-то, что дает стабильность)

🔹 Балласт, когда он открыт, вводит свободный воздух в насос во время такта нагнетания, чтобы поддерживать эту влажность в равновесии. Если газовый балласт закрыт, давление, создаваемое во время такта нагнетания, будет конденсировать водяной пар и сбрасывать влагу в масло. Открытый балласт во время первоначального опускания влажной системы поможет предотвратить конденсацию внутри насоса. (держите его открытым, пока не достигнете 15,000–10,000 микрон)

🔹 Влага уничтожает масло вакуумного насоса. Когда масло влажное, давление пара увеличивается до точки, при которой невозможно создать глубокий вакуум. (Влажное масло — это белое масло). Если масло влажное, дешевле и быстрее заменить масло, чем позволить газовому балласту отработать это. Эта влага также повредит ваш насос, если оставить его, поэтому всегда меняйте масло, если вы работаете с влажной системой. Причина, по которой я рекомендую всегда менять масло, заключается в том, что через небольшое неосвещенное смотровое стекло трудно увидеть, насколько оно мутное.

🔹 Открытый газовый балласт не позволяет насосу достичь предельного уровня вакуума и должен быть закрыт после достижения 15,000–10,000 микрон. Используется вентиль газового балласта только во время черновой обработки и необходим только при наличии влаги в системе.

🔹 Одна из самых важных вещей, которую вы можете сделать, — это всегда продувать систему азотом или продувать систему непосредственно перед выполнением вакуумирования. Это означает проталкивание азота через систему от одной стороны к другой, БЕЗ значительного повышения давления в системе. Это вытолкнет пары влаги, но не попадет в систему в жидком виде.

🔹 Если вы производите продувку во время монтажа системы и продуваете систему азотом перед вакуумированием, вам, скорее всего, вообще не понадобится газовый балласт. Газовый балласт эффективен только для удаления небольшого количества влаги, поэтому очень влажная система потребует частой замены масла, если вы хотите быстро выполнить работу.

ВАКУУМИРОВАНИЕ (ОБЕЗВОЖИВАНИЕ И ДЕГАЗАЦИЯ)

Системы кондиционирования предназначены для охлаждения и работают только при протекании через них масла и хладагента. Когда обычная система только установлена и / или после ремонта, воздух и влага попадают в систему. Кислород, азот и влага (все они составляют наш воздух или атмосферу) вредны для работы системы. Удаление воздуха и других неконденсируемых веществ называется дегазацией и обезвоживанием влаги. Удаление обоих обычно называют эвакуацией.

Предполагаем, что ниппели клапанов сняты, подсоедините шланги большого диаметра, рассчитанные на вакуум, к задней части вентиля для замены золотников (не используйте боковые порты вентиля для замены золотников для вакуумирования) как на высокой, так и на нижней стороне системы, чтобы можно было тянуть обе стороны вниз одновременно. Хотя сначала может показаться нелогичным использование шлангов большого диаметра, ценность быстро становится очевидной после начала откачки. Шланги 1/2 дюйма сокращают время, необходимое для вакуумирования, в 16 раз, по сравнению с типичными шлангами 1/4 дюйма, используемыми в большей части промышленности. Большие шланги уменьшают трение и, следовательно, увеличивают скорость проводимости. Скорость проводимости шланга 1/4 дюйма настолько мала, что никогда не следует использовать для откачивания. По возможности избегайте шлангов диаметром 1/4 дюйма для вакуумирования, поскольку они требуют слишком много времени и затрат, чтобы быть эффективными. Подсоедините шланги непосредственно к вакуумному насосу с помощью латунного тройника с развальцовкой или с помощью вакуумного коллектора. Не используйте коллекторы, не оборудованными резиновыми кольцевыми уплотнениями, поскольку трасса удерживается под давлением, но протекает в вакууме. Сведите к минимуму количество подключений, а количество точек доступа - по максимуму. Другими словами, подключайтесь к как можно большему количеству мест в системе, исключите ненужные фитинги. Если доступны только две точки доступа, подключайтесь непосредственно к вакуумному насосу, устраняя необходимость в коллекторе.

Установите высококачественный латунный переходник непосредственно на вентиль для замены золотников, установленный на всасывающей линии. Это позволит полностью изолировать эвакуационную установку (шланги и фитинги) от системы во время «испытаний на отрицательное давление», когда будет измеряться качество вакуума.

Начните со свежего и сухого масла для вакуумного насоса. Масло для вакуумных насосов чрезвычайно гигроскопично (впитывает влагу), поэтому использование свежего масла значительно ускорит процесс. Если ваш насос оборудован газовым балластом, открывайте балласт до тех пор, пока не будет достигнут уровень 10,000 микрон. В узких пределах целью вакуумного балласта является предотвращение конденсации водяного пара в насосе во время такта нагнетания. Вообще говоря, лучше и быстрее заменить масло, чем ждать, пока газовый балласт удалит лишнюю влагу из масла во время работы насоса. Влага разрушает масло вакуумного насоса, увеличивая давление пара настолько, что невозможно создать высокий уровень вакуума. Насос не может создавать более высокий вакуум, чем давление паров. Если сомневаетесь, замените!

1-Й ЭТАП ВАКУУМИРОВАНИЯ

Создавайте вакуум, пока не будет достигнут уровень 1000 микрон (при использовании шлангов большого диаметра и вентиля для замены золотников, откачка из трубопровода и змеевика испарителя займет менее 15 минут для типичной бытовой системы.) Отключите и изолируйте вакуумный насос с помощью вентиля, оставьте примерно на 5 минут для периода стабилизации вакуума в системе, повышение вакуума в этот период должен протекать со скоростью 0,1 микрон в секунду, запишите эти показания, показанные вакуумметром. Скорость утечки определяется просто - падение вакуума за единицу времени и обычно отображается в микронах в секунду. Повышение давления после короткого периода стабилизации указывает на то, что в системе все еще присутствует влага или имеется небольшая утечка в системе.

2-Й ЭТАП ВАКУУМИРОВАНИЯ

Откройте вентиля и позвольте системе продолжить процесс вакуумирования до тех пор, пока уровень вакуума не достигнет 500 микрон или меньше. Затем повторите «стабилизацию вакуума», чтобы определить, есть ли уменьшение скорости утечки после стабилизации вакуума. Если утечки нет или она значительно меньше, чем в первом этапе - что указывает на прогресс в работе по обезвоживанию.

Чем отличается влажность от утечки в системе?

Если интенсивность утечки не уменьшилась, могут произойти две вещи:

💧 В системе все еще находится влага (возможно влага осталась под компрессорным маслом.)

📍 В системе есть небольшая утечка, которая не была обнаружена при первоначальном испытании под высоким давлением.

💬 Некоторые утечки более очевидны под вакуумом, чем под давлением.

Высококачественный электронный вакуумметр с высоким разрешением «измерение вакуума», может указать на утечку намного быстрее, чем аналоговый манометр, из-за чувствительности прибора. Хотя микронный манометр вполне подойдет, проверка на утечку в вакууме является неприемлемой практикой по сравнению с испытанием под давлением, поскольку влага втягивается в систему во время процесса вакуумирования. Если вы обнаружите утечку под вакуумом, сорвите вакуум сухим азотом и попытайтесь найти ее под давлением.

🚫 ЗАПРЕЩАЕТСЯ – ОТКРЫВАТЬ СИСТЕМУ В АТМОСФЕРУ ПОД ВАКУУМОМ!

🗨 Это сводит на нет все ваши усилия до этого момента.

Если в системе есть утечка, вакуумметр будет продолжать подниматься, пока не будет достигнуто атмосферное давление. Однако, если система герметична, но все еще содержит влагу, повышение будет выравниваться, когда давление пара в системе выровняется, как правило, между 20,000 и 25,000 микрон в диапазоне от 22,2° до 26,6°C. В этот момент показания вакуума станут стабильными. (Примечание: система, которая продолжает выравниваться на уровне 3500-4500 микрон, возможно, превратила влагу в системе в лед. В этом случае, возможно, потребуется повысить температуру системы с помощью внешнего источника тепла, чтобы удалить влагу из системы.)

Если система показывает влажность, многократное эвакуация (вакуумирование) с продувкой азотом значительно снизит количество влаги в системе. Чтобы выполнить эту процедуру, уменьшите давление в системе до 1000–2500 микрон. Изолируйте вакуумный насос с помощью вентиля и отсоедините вакуумный шланг от стороны низкого давления системы. Прервите системный вакуум с помощью азота, введенного в боковой штуцер вентиля. Сбросьте вакуум с помощью азота до давления, эквивалентного атмосферному давлению (760,000 микрон), затем продуйте систему азотом под давлением 1-2 bar от высокой к нижней стороне, позволяя ей выходить через открытый порт вентиля. Не создавайте давление в системе так как это не удалит влагу. Нет необходимости создавать высокое давление в системе, если вы не выполняете проверку на герметичность. Повышение давления в системе фактически вызовет выпадение воды из азота, как это происходит из сжатого воздуха в воздушном компрессоре. Азот не поглощает воду, но увлекает ее за собой и помогает ей выйти из системы, позволяя жидкой воде нагреваться, испаряться и увеличивать давление водяного пара без введения дополнительной влаги в систему. Если система высыхает, вы заметите, что быстро достигается более глубокий уровень вакуума, что указывает на прогресс в работе по обезвоживанию. При желании или необходимости повторите этот процесс, пока влага не будет удалена. Обычно требуется не более трехкратного вакуумирования с срывом. Если заметного прогресса в этом процессе не добиться, повторите продувку азотом, чтобы удалить жидкую влагу, которая может присутствовать. Если обнаружена утечка, она должна быть устранена до завершения вакуумирования.

После второго испытания на падение проверьте состояние масла в вакуумном насосе. Масло молочного цвета содержит влагу и не позволяет достичь окончательного вакуума из-за увеличения давления пара и потери герметичности, вызванной влажностью масла. Если масло влажное, замените его чистым сухим. Если сомневаетесь, замените!

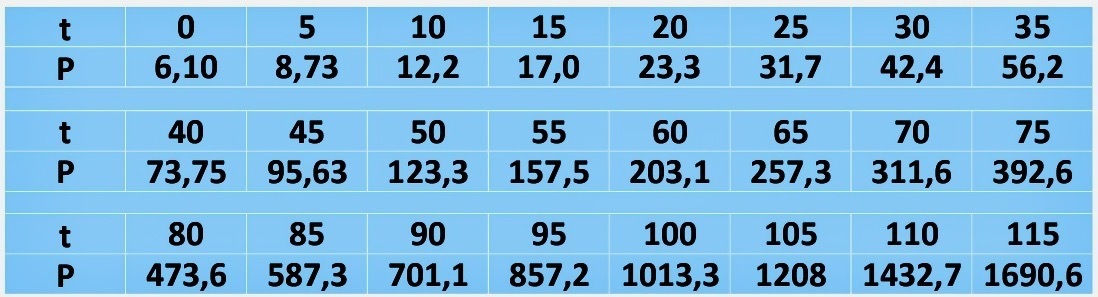

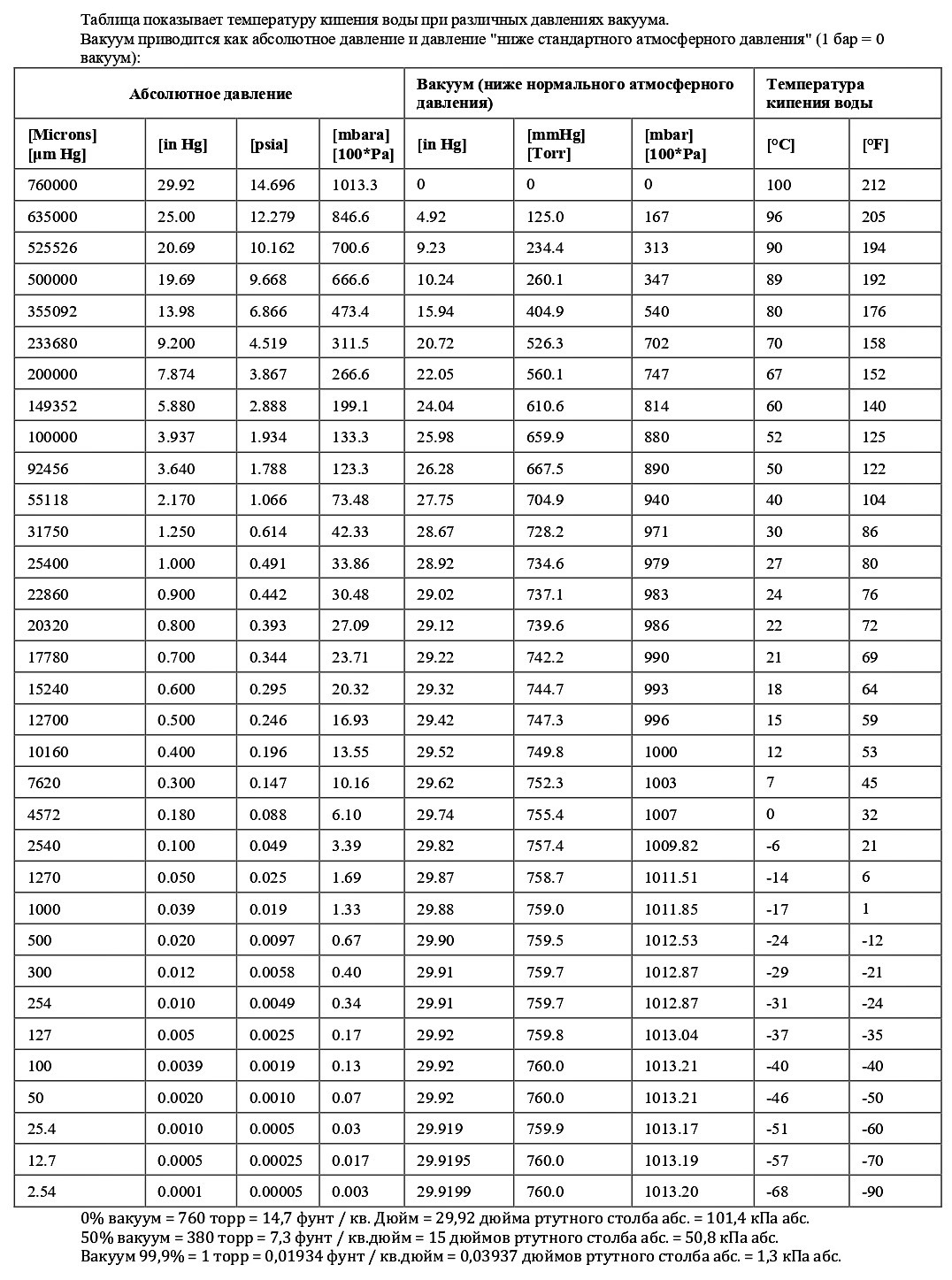

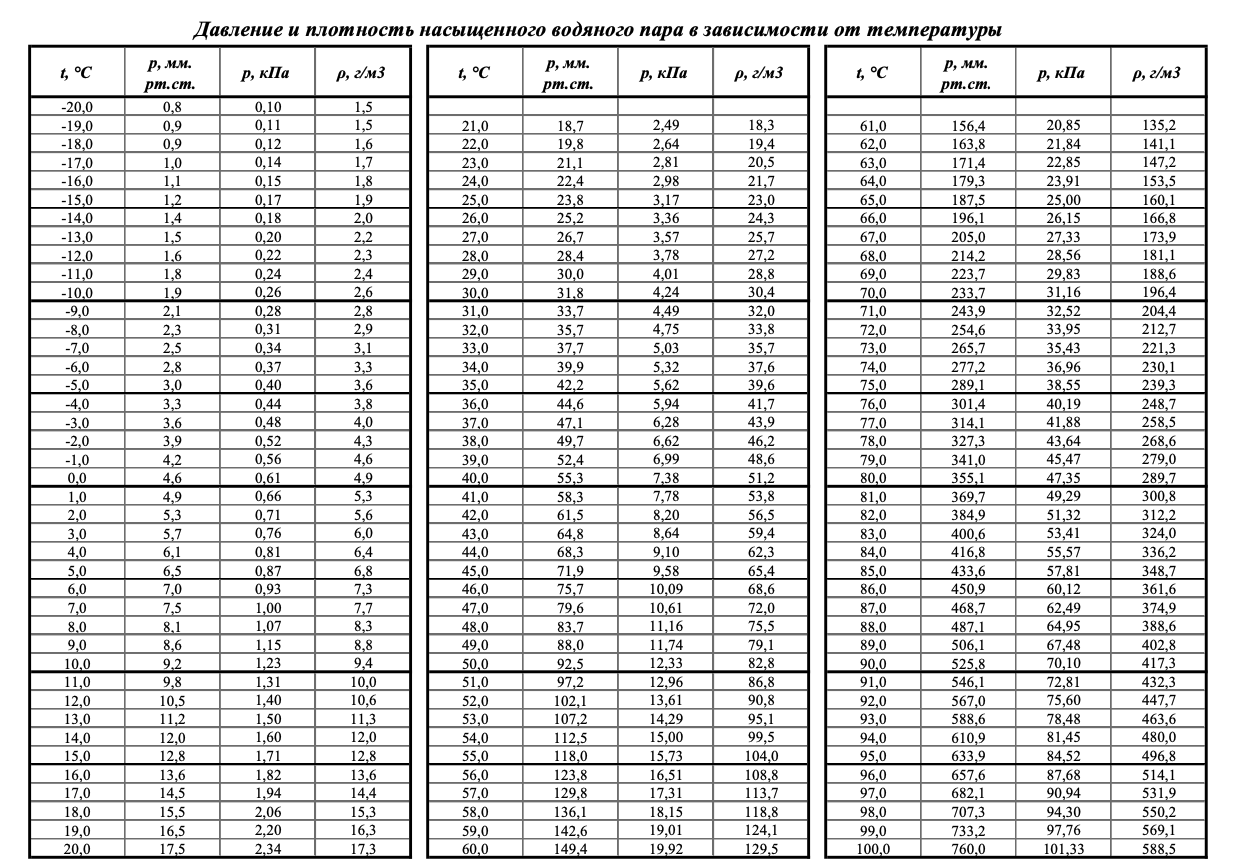

Таблица: Соотношение «давление-температура» на линии насыщения для воды.

Обозначения: t = температура, °С

Р = абсолютное давление, мбар

👁🗨 ПРИМЕР:

если окружающая температура равна 20°С, то абсолютное давление в контуре должно упасть ниже 23,3 мбар, поскольку только при этом условии влага, находящаяся внутри контура в жидкой фазе, начнет испаряться и переходить в паровую фазу, что позволит удалить ее с помощью вакуумного насоса.

ОКОНЧАТЕЛЬНЫЙ ВАКУУМ

После второго испытания дайте вакуумному насосу поработать до тех пор, пока показания не станут ниже 200 микрон. (с хорошим насосом 50–100 микрон легко достижимы.) Изолируйте вакуумную установку с помощью вентилей и дайте системе постоять в течение 15–30 минут. Если уровень не превышает 500 микрон, вакуумирование завершено. Если давление поднимется выше 500 микрон, снова откройте вентили и продолжайте вакуумировать. Опыт и / или микронный манометр с высоким разрешением позволят сократить время оценки.

После завершения вакуумирования, если вы работаете с новой установкой, держите насос изолированным и откройте линию всасывания, пропуская небольшое количество хладагента в систему, медленно доводя систему до положительного давления. (Примечание: когда вакуумметр показывает «высокое давление», вы превышаете 20,000 микрон, но все еще находитесь под отрицательным давлением.) Поскольку манометр может выдерживать давление до 34 bar, вам не нужно беспокоиться о повреждении микронного манометра из-за избыточного давления. Когда всасывающая линия полностью откроется, откройте рабочий клапан для жидкости, установите ниппели клапана на место и снимите вакуумметр и вентиля для замены золотников. (Примечание: хладагент может привести к срабатыванию вакуумного датчика, если он находится под вакуумом, или может работать нестабильно после удаления, пока пары хладагента не выйдут из датчика. Необходимо устранить вакуум в системе с помощью требуемого количества хладагента в соответствии с требованиями производителя перед удалением вентилей для замены золотников, а затем продолжить процедуру ввода в эксплуатацию.

РЕКОМЕНДАЦИИ

Мы рекомендуем "Testo 552, 552i" по нескольким причинам. Он имеет ряд преимуществ по сравнению со всеми другими вакуумметрами. Проблемы с загрязнением масла, калибровкой в полевых условиях и рабочим процессом решены. При разрешении 0,1 микрона можно легко увидеть, набирает ли вакуумный насос силу, изменилось ли масло вакуумного насоса, и когда манометр изолирован, происходит распад вакуума и предельное давление в системе. Из-за разрешающей способности "Testo 552, 552i" мы настоятельно рекомендуем вам использовать специальные инструменты и шланги для работы в вакууме.